增碳剂选用与球铁QT400-18的金相异常处理

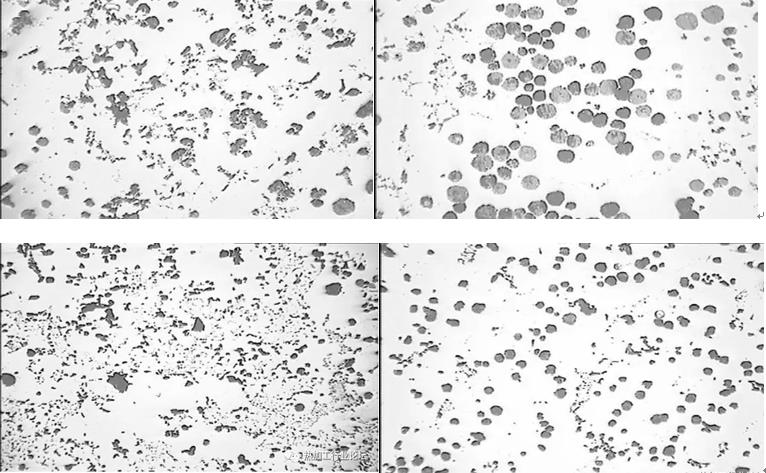

在研究增碳剂选用与球铁QT400-18的金相异常处理问题时,发现近期在铸造论坛上网友反馈:1.5MW轮毂,球铁QT400-18,成分:C:3.5,SI:2.0,Mg:0.045,S:0.01,球化剂1.2%。壁厚110左右,在三个侧面孔泥芯的最下处UT时局部既无底波又无缺陷波,金相试块上肉眼看到颜色不一样,石墨球密集堆积处明显有一条黑线,UT时在距上表面10-20mm左右局部既无底波又无缺陷波,金相上在距上表面10mm左右有一层密集石墨球堆积,见图。

针对网友反馈以上问题,经咨询嘉碳技术部刘工,整理出以下几种解决方案,供参考。

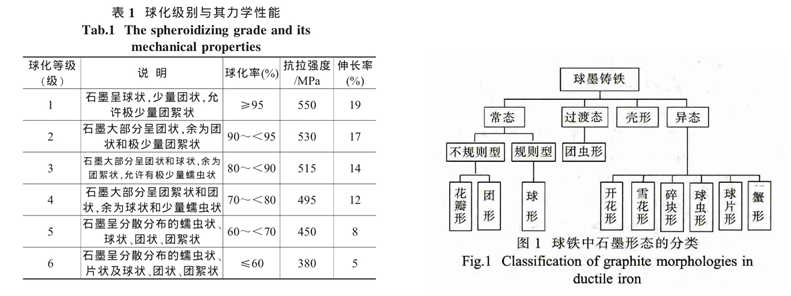

首先,先了解衡量石墨球化状况的标准有球化率、 石墨球径和石墨的圆整度。 球化分级是以石墨形态及其分布和球化率来划分,石墨大小用级别表示,见下图。

其次,考虑残留稀土、镁量对石墨形态的影响

镁和稀土都是促进石墨化元素。 球化剂中的镁包括被氧化的镁和残留镁,只有残留的有效镁才能把石墨从片状转变为球状。 在球铁中要含有一定数量镁和稀土 RE 的残留量才能获得理想圆整度的球状石墨,以提高强度和伸长率,但过高则会使石墨形态恶化,出现椭圆、残缺圆、蠕虫状等,导致石墨球数量减少,,球化率下降,导致塑韧性降低。 因此,球墨铸铁在保 证 球 化 合 格 的 条 件 下 ,应 尽 可 能 降 低残留稀土、镁量。

再次,考虑浇铸工艺。浇注系统过于集中,建议分散浇注.上述原因是浇注后局部处于静止状态,通过过滤网的铁水中毕竟有氧化铁等,加上型腔中冲刷物集中于此,产生渣孔等缺陷。浇注温度高,冷却缓慢; 适当降低浇注温度;提高冷却速度,使用冷铁; 如果以前没有此问题最近才出现,调查原材料废钢生铁合金,工艺参数熔炼浇注温度的变化。使用冒口,排出漂浮石墨和夹渣和点状石墨,还铸件一个清白之身;

最后,考虑增碳剂的使用与选用。如果是出炉前增碳,有时候增碳剂未完全溶解,也会出现类似情况,或者是单批增碳剂质量较差,含硫过高,不易吸收。因此,建议选用低硫低氮且超强通好的增碳剂。

标注:仅供参考