增碳剂中氮元素对灰铸铁性能的影响

在灰铸铁的生产中有时会发现如图1所示的裂隙状N2气孔缺陷, 气孔周围没有石墨, 边沿白亮, 呈“贫C”现象。其实产生这种缺陷的原因很多, 归根结底是灰铸铁中w (N) 量超过一定值后的结果。下面对N的来源、w (N) 量的控制及对铸件金相组织和力学性能的影响进行概述。

一、N 的来源

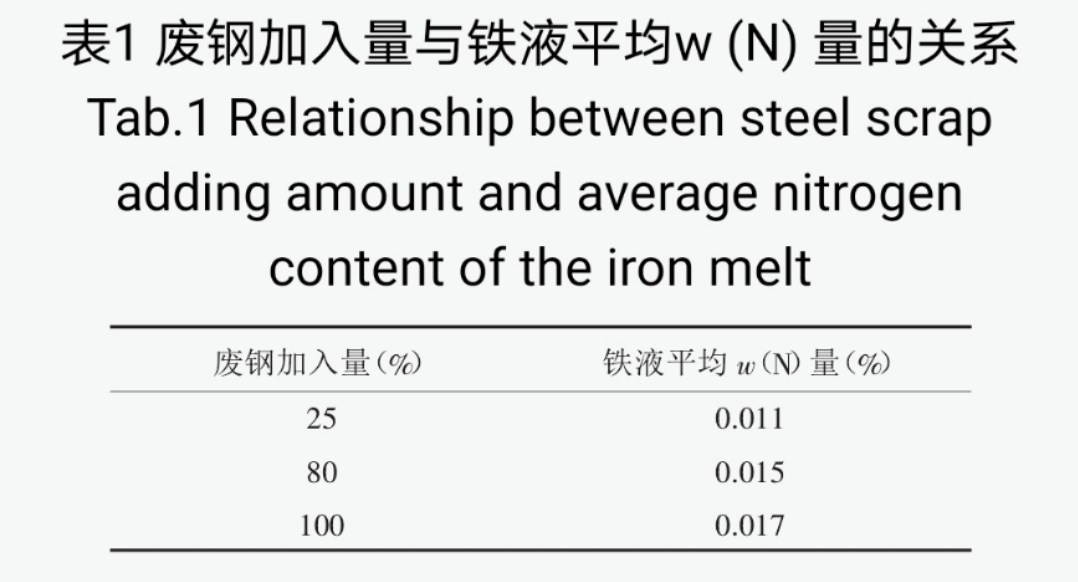

1、废钢

金属冶炼过程中, N难免与其接触溶入。w (C) 量和w (Si) 量越低, N的吸收越高, 钢液出炉时的脱O操作, 给N的溶入创造了条件。由于钢的w (C) 量和w (Si) 量比铸铁及其回炉料低很多, 更加容易吸收N, 所以, 在铸铁熔炼过程中废钢比例越高, 铁液w (N) 量越高, 尤其是合成铸铁, 其配料中废钢占比越大, 铁液w (N) 量越高。

2.增碳剂

增碳剂是铁液中N的另一个来源。国内有的灰铸铁铸造厂在生产合成铸铁时选用w (N) 2 000~4 000 ppm的半石墨化石油焦增碳剂或者是中温石墨化增碳剂。这种增碳剂因为C没有完全石墨化,不适合用于熔炼后期和出炉前补充C,因为C吸收慢,吸收率低,而且容易使铸件出现N2气孔。

3.回炉料

回炉料中w (N) 量在60~90 ppm, 是稳定的N来源。在以往的炉料配比中, 由于以生铁配料为主, 微量元素的干扰较少, 使用较少的增碳剂或不使用增碳剂, 废钢加入量也较少, 造成回炉料中w (N) 量较低, 所以, 在进行合成铸铁配料时, 需要注意调整铁液中的w (N) 量。

4.铸型和砂芯

树脂砂型 (芯) 中含有一定的N, 高温铁液进入型腔后, 树脂粘结剂分解的N也容易被铁液吸收。

5.合金及孕育剂

感应电炉熔炼灰铸铁时, 可以使用MnN、Cr2N或者含N孕育剂来增加铁液的w (N) 量。笔者在配制含N孕育剂时发现, 国内供应炼钢使用的高N铬铁中w (N) 量在80000~90000 ppm, 可以充分提供N源, 在熔炼过程中, 将其以冲入法加入, 颗粒大小类似于孕育剂的粒度, 此时N的吸收率一般在30%左右。试验表明:Cr、Ni、Cu等合金元素含量越高, w (N) 量越高。

6.感应电炉熔炼操作

感应电炉熔炼合成铸铁, 正常规范的熔炼操作, 可以稳定铁液中的N, 而无限制高温 (超过1 550℃以上) 操作或铁液高温留炉时间过长, 铁液中N容易溢出, 从而降低铁液的w (N) 量。

7.冲天炉熔炼

由于入炉空气w (N) 量高, 焦炭w (N) 量也高 (约8 000~10 000 ppm) , 再加上配料中一定比例的废钢, 所以铁液中w (N) 量比较高, 一般在120ppm以上。

二、灰铸铁中w (N) 量的稳定控制

目前, 大多数铸造厂炉前没有对w (N) 量进行准确检测 (光谱仪有N通道, 检测不够准确) , 增碳剂、树脂砂等原材料带入的w (N) 量不稳定, 导致无法稳定控制w (N) 量。

影响灰铸铁中w (N) 量的微量元素为Ti、Zr、Sr等, 其中, Zr和Sr经常添加在铸铁的孕育剂中, 能够起到很好的作用。但是, 在铁液中他们也能够化合一些强化铸铁基体的N, 如:Ti与N形成TiN, 减少固溶于铁液中的自由N, 从而降低N对铁液的固溶强化作用, 因此, 需要从增碳剂等各种原材料上控制w (N) 量, 同时应该注意潮湿环境下H的介入。冲天炉熔炼的铁液w (N) 量比较高, 干燥季节熔炼生产没有任何N2气孔问题, 而在春夏季节, 空气温度升高, 湿度加大, 入炉空气带入的水气在高温下分解出H, 严重影响铁液质量, 与N共同产生气孔, 严重时出现裂隙状气孔缺陷。

美国某公司要求将高牌号灰铸铁件w (N) 量控制在60~120 ppm, 同时要求影响N强化铸铁的有害元素Ti的含量小于0.025%。日本某公司要求HT300合成铸铁配料时使用HT300铸铁专用增碳剂,将w (N) 量控制在70~100 ppm。使用感应电炉要考虑气压对铁液w (N) 量的影响, 高海拔地区, 气压低, 铁液中的溶解N容易溢出, 因此, 完全相同的熔炼工艺和原材料配料,其铁液的溶解w (N) 量低于低海拔地区。

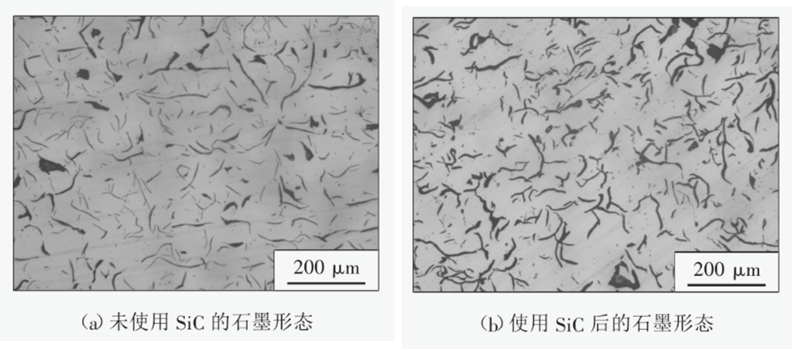

研究表明,表面活性元素 (尤其是O和S) 可明显减少N在铁液中的溶解速度, 在铁液中起到脱O还原作用的其他元素也均能明显影响N在铁液中的溶解速度。河北某厂生产合成铸铁HT250时, 在熔炼中对使用0.8%的SiC配料前后的石墨形态进行了对比,下图是该厂合成铸铁HT250的金相组织, 由图可见, 使用SiC后, HT250的石墨形态明显是w (N) 量比较高的特征,而SiC材料的w (N) 量极低。据了解,该厂在生产合成铸铁HT250时的熔炼操作是在炉内有少量铁液时陆续加入废钢, 并加入SiC和HT250铸铁专用增碳剂。SiC在炉内首先是脱O作用, 增碳剂的C以石墨形态存在,吸收较好,且增碳剂w (N) 量较高, 一般在2 000 ppm左右。此种增加N的方法初步判断条件是:首先, 要有脱O条件;其次,在脱O的同时, 要有比较多的N源。当然, 这种N的增加方法也不够稳定, 目前只能仅供参考, 但是铁液脱O增N的溶解速度的特性是必然的, 只是对其认识和了解需要不断的积累和完善。

三、w (N) 量对力学性能和金相组织的影响

近几年, 灰铸铁的熔炼设备从冲天炉转变为感应电炉, 灰铸铁的性能有很大的差异, 特别在力学性能方面, 即相同CE的灰铸铁, 虽然改成合成铸铁配料后, 力学性能有很大提高, 但是与冲天炉熔炼比较, 仍然有一定的差距。分析认为, 除了熔炼质量有明显不同外, 还可能与2种铁液的w (N) 量差别有关。目前, 合成铸铁采用感应电炉熔炼时, 其废钢含量加到50%~60%, 并使用石墨化石油焦增碳剂, 其w (N) 量一般在50~100ppm;而冲天炉熔炼的铁液w (N) 量一般在120ppm以上。

有资料显示:相同CE的铁液[w (C) 3.12%, w (Si) 1.35%, w (Mn)0.71%, w (S) 0.09%, w (P) 0.13%], 随着w (N) 量的增加, 其抗拉强度从287MPa逐步提高到361 MPa;随着w (N) 量的继续增加, N2气孔出现, 抗拉强度突然降低。

N对灰铸铁力学性能影响如此明显,是由于其对灰铸铁的石墨形态和基体组织产生了很大影响。在铸铁中,w (N) 量超过80 ppm,能够出现一些紧实石墨, 片状石墨变短变粗, 并有弯曲现象, 片状石墨端部变圆钝化。

N对灰铸铁基体组织也有显著的作用, N是稳定并能细化珠光体的元素, w (N) 量在一定范围内可以有效抑制铁素体的形成。有资料显示:N与C一样固溶于铁液中, 形成间隙式固溶体, 固溶强化和形成稳定奥氏体作用明显。N使初生奥氏体一次轴变短, 二次臂间距减小, 使共晶团细化, 珠光体体积分数增多, 能够有效抑制铁素体生成, 使共析转变过冷度增加, 稳定细化珠光体组织。

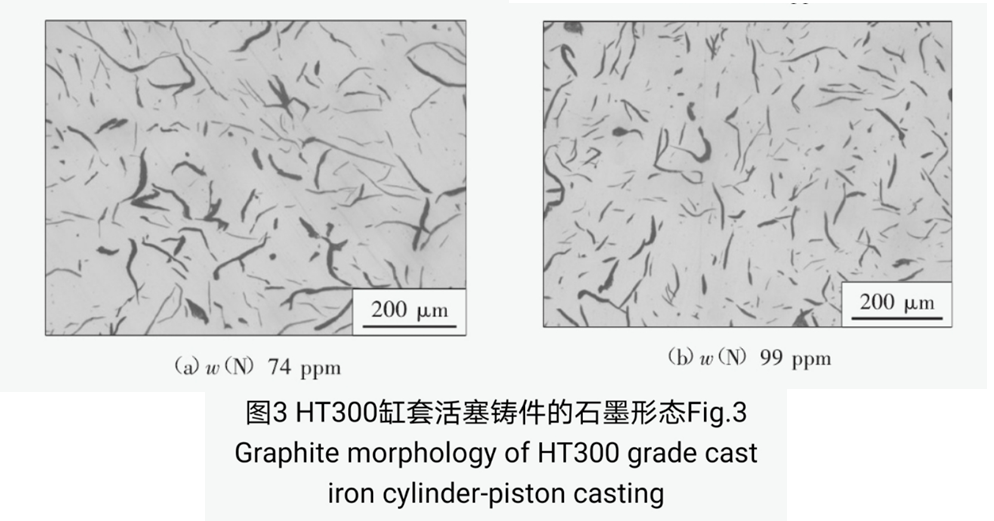

河北某厂在生产HT300缸套活塞铸件时, 使用1 t感应电炉熔炼, 配料由以生铁配料为主改为50%废钢+50%同牌号回炉料+ HT300铸铁专用石墨化增碳剂+少量Cr、Cu等合金。出炉前使用0.2%的SiC做预处理, 使用0.3%的Si-Ba-Ca孕育剂进行孕育。浇注铸件时, 同时浇注φ30 mm的试棒, 最后检测化学成分、金相组织、力学性能和w (N) 量。检测结果显示:w (C) 3.09%, w (Si) 1.917%, w (Mn) 0.74%, w (P) 0.038%, w (S) 0.104%, w (Cr) 0.492%, w (Mo) 0.531%, w (Cu) 0.386%, w (Ni) 0.638%;未加入含N孕育剂, w (N) 量为74 ppm, 抗拉强度335~337 MPa;加入0.2%的含N孕育剂, w (N) 量为99 ppm, 抗拉强度为371~389 MPa。HT300缸套活塞铸件的石墨形态如图所示, 可见, w (N) 量为99 ppm时, 石墨形态较好, 抗拉强度也有所提高。

四、结束语

铁液中增加w (N) 量可以抑制铁素体形成, 增加珠光体体积分数, 减小珠光体片层间距, 提高共晶团数, 促使形成A型石墨, 进而提高灰铸铁的力学性能, 改善灰铸铁的综合性能。但是,N在一个合适的范围内才能发挥其作用, w (N) 量过高会形成N2气孔, 造成铸件报废, 一般要求将w (N) 量控制在60~120 ppm。增N的方法有很多, 在用含N的铁合金增N时, 不能忽视原铁液的Ti对N的阻碍作用, 一般将w (Ti) 量控制在0.025%以下较为合适。

标注:仅供参考