增碳剂吸收率的研究

采用3吨中频感应电炉,试验分成两个方案,方案1:往电炉内加入1800kg吨的铁屑,然后加入600kg生铁,熔炼后期加入600kg废钢,熔炼完成扒渣,升温至1530℃,取样检测化学成分,然后加入10kg增碳剂至铁液表面,小功率升温10分钟后,将电炉表面的增碳剂熔化完全,取样进行光谱分析;

为了更好的提高吸收率,嘉碳针对增碳剂的吸收率进行研究。

在铸铁熔炼过程中,不同的牌号或客户要求不一样,为了满足这些特殊的要求,生产工艺人员会在具体的生产工艺上,制定不同碳含量来满足这些要求,这就需要在电炉熔炼过程中加入一定量的增碳剂,来实现这个目标。对于增碳剂的加入方式,不同的铸造厂有不同的做法,第一种方法是直接随着原材料直接加入到电炉内;第二种方法是加到电炉铁液中,升温电磁搅拌或人工搅拌,有条件的增加一次倒包,就是将电炉内的铁液出一部分到中转包内,然后再倒入电炉内。不同的加入方式增碳剂的吸收率也不一样,下面的试验进行验证,加入方式对增碳剂的吸收率的影响。

试验方法

采用3000kg中频感应电炉,试验分成两个方案,

方案1:往电炉内加入1800kg的铁屑,然后加入600kg生铁,熔炼后期加入600kg废钢,熔炼完成扒渣,升温至1530℃,取样检测化学成分,然后加入10kg增碳剂至铁液表面,小功率升温10分钟后,将电炉表面的增碳剂熔化完全,取样进行光谱分析;

方案2:加入1800kg铁屑,加入10kg增碳剂,增碳剂随铁屑一同加入到电炉内,然后加入生铁600kg,最后加入600kg废钢,熔炼完成扒渣,在铁液温度升高至1530℃后,保温10分钟,取样进行光谱分析。

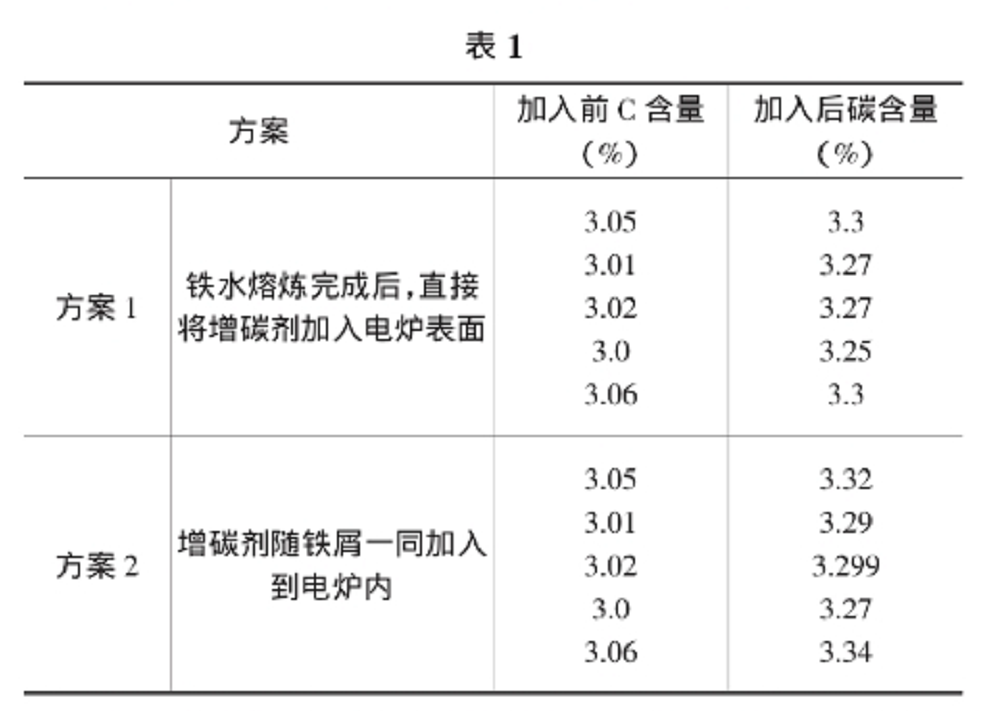

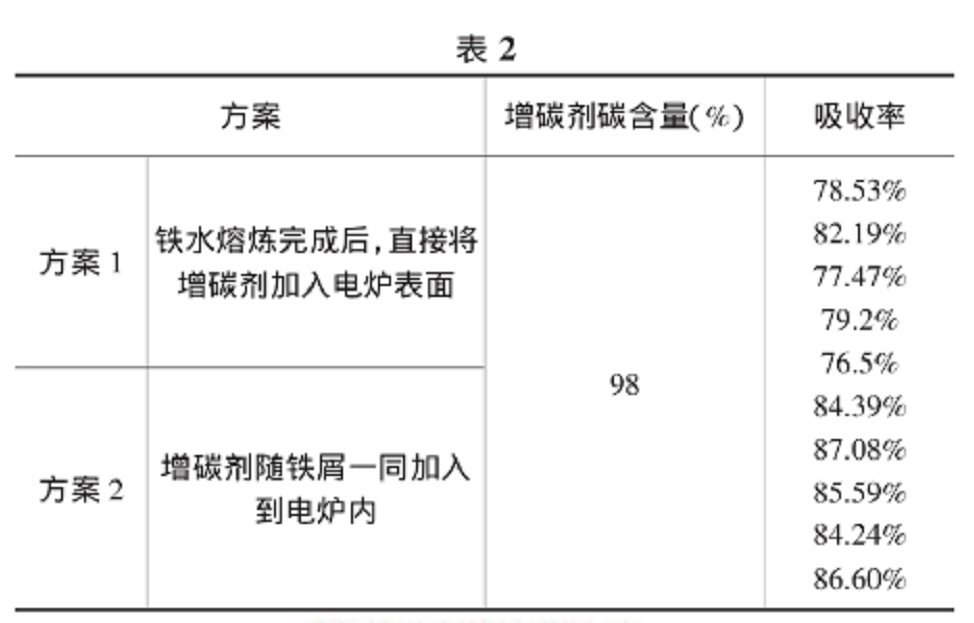

原材料铁屑、废钢和生铁熔炼后的化学成分碳的含量,以方案1中没有加增碳剂前化学成分碳含量作为基准,计算得出方案2中碳的波动差值,得出方案2增碳剂的吸收率。

过程现象

方案1是在试验过程中,在电炉熔炼完成后,通过目视观察,炉渣中并未见到未熔解的增碳剂,试验过程正常无变化。

方案2在试验过程中当铁屑和生铁熔化完成后,开始扒渣,然后加入增碳剂,增碳剂漂浮在铁液表面,在小功率升温后,仍有一部分像增碳剂一样的物质漂在电炉铁水表面,将漂在铁液表面的漂浮物扒出,敲开发现里面裹有少量未溶解的增碳剂。

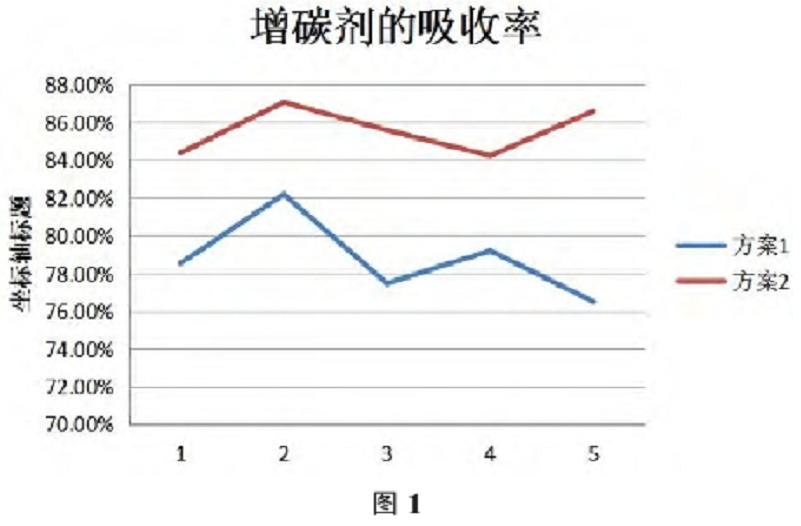

试验结果分析:通过增碳剂两种加入方式的试验,从试验数据来看,方案1将增碳剂直接加入到铁液表面进行增碳的做法,增碳剂的平均吸收率只有78.7%,而采用将增碳剂随铁屑一同加入容量,增碳剂的平均吸收率可以达到85.5%左右,相比方案1要提高7%的吸收率。

结论:用感应电炉熔炼增碳剂,增碳剂最好是加入到电炉原材料中间,因为增碳剂的密度小,容易漂浮,加到表面容易形成渣被排出。增碳剂的熔点较高,其煅烧温度在1350℃左右,这么高的煅烧温度决定了增碳剂不可能在电炉内瞬时溶解,其溶解是一个相对缓慢的过程,因此增碳剂随原材料一同加入,让其有充分的时间按、条件进行受热和溶解。

嘉碳高超强通增碳剂,增碳剂颗粒表面孔隙全部打开,使得增碳剂在加入铁液中反应的比表面积最大化,增加反应速率,增加增碳剂的吸收率。

标注:仅供参考