嘉碳HT250铸造用增碳剂与机床铸件力学性能试验

HT250材质的机床铸件,通过调整嘉碳HT250铸造增碳剂用量控制铁液的化学成分,将碳含量控制在3%~3.6%,提高铁液温度及保温时间,过热温度在1450℃以上时,保温时间控制在15min以内,可以保证试样抗拉强度在250MPa以上。

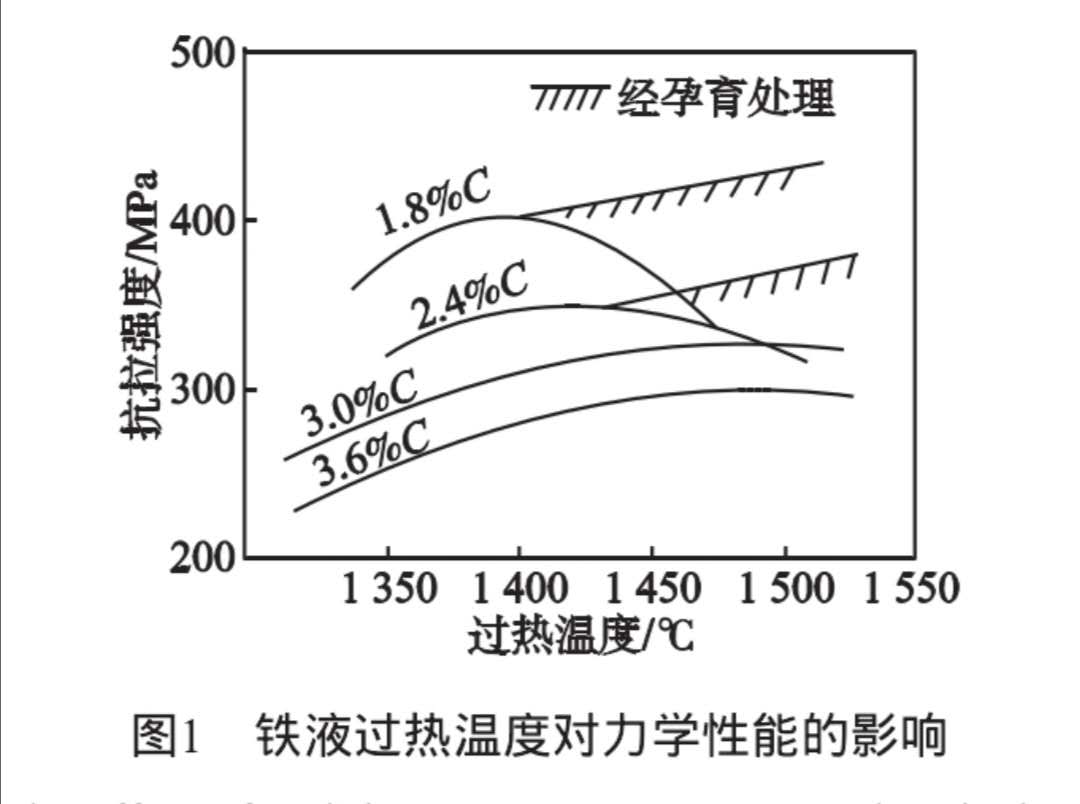

如图1所示,嘉碳研究HT250铸造增碳剂与机床铸件力学性能试验时发现,在一定温度范围内,提高铁液的过热温度,延长在高温的保温时间,都能使石墨细化,石墨化程度降低,基体组织细密,使铸铁强度提高。若铁液过热温度过高和保温时间过长,则会导致石墨恶化,化合碳增加,甚至出现自由渗碳体,使铸铁强度反而下降。过热的作用与铁液成分有关。铁液中通常存在着大量预存的石墨晶核,这些预存的石墨晶核在铸件凝固过程中,能强烈的促进铸铁石墨化。当铁液过热和高温保温时,铁液中预存的石墨晶核部分熔化,使铁液结晶过冷度增大,从而降低了铸铁的石墨化程度并促进石墨细化,若铁液过热温度过高和保温时间过长,铁液结晶过冷度过大,组织中出现晶间石墨和自由渗碳体,使性能下降。

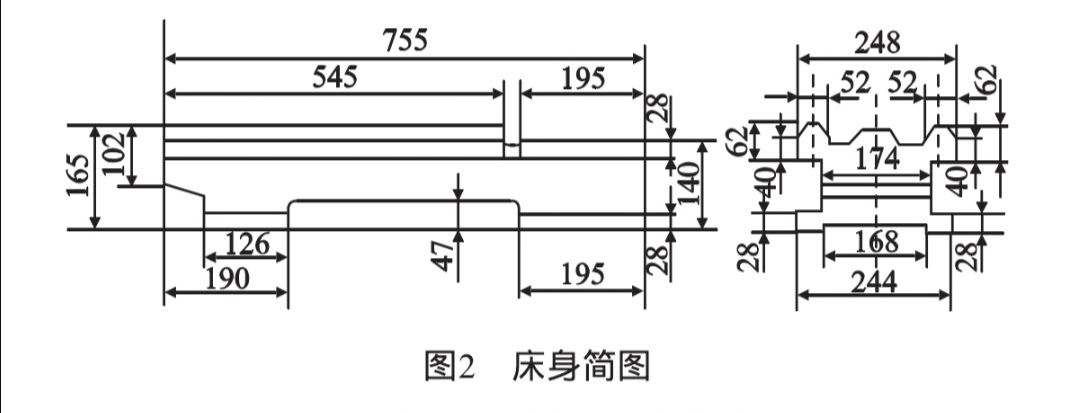

以轻系列小车床床身HT250铸件产品为例(图2手工湿型砂造型,覆膜砂制芯,手工浇注),该床身铸件单重90kg,材质为HT250,导轨部位为厚断面,硬度要求在HB185以上,且保证均匀,导轨面淬火硬度在HRC48以上,才能满足良好的耐磨性,要求有良好的加工性,较高的精度及光洁度,良好的致密性,良好的铸造性能。由于机床铸件往往是批量生产,要求材质的原材料来源广,不宜添加过多的合金元素。

为达到上述要求,HT250机床铸件的组织中应有发达的奥氏体枝晶骨架,铸态中等片状的A型石墨,铸态98%以上的珠光体基体。生产过程:原材料为Z18生铁,熔炼设备为0.5t中频炉,熔炼采用25%生铁,25%回炉料,37.5%废机铁,12.5%废钢加入0.5%(60MnFe)合金,加0.7%嘉碳HT250铸造增碳剂,出炉温度控制在1480~1520℃保证一定的保温时间15mint以内。

据相关资料介绍,当过热温度超过1455℃时,随着温度的提高,石墨形态按下述顺序依次变化:片状石墨(A型)→菊花状石墨(B型)→共晶石墨(D型)→细粒状石墨→白口组织。这说明过热温度高于1455℃时对铸铁石墨形态有不利的影响。延长保温时间,如同提高过热温度一样,容易促使过冷石墨的生成。

试验表明,当铁液过热温度不超过1538℃,保温时间在20min以内时,铸铁的相对强度RG,相对硬度RH和质量指标GZ无明显变化。当保温时间大于20min后,RG明显降低,RH增高,相应地使GZ下降,这说明铸铁的电炉炉内过热临界温度大约在1538℃左右,故应在这个温度内尽量提高出铁温度。例如:小机床床身铸件的出铁温度在1510~1520℃,炉内保温15min之内。

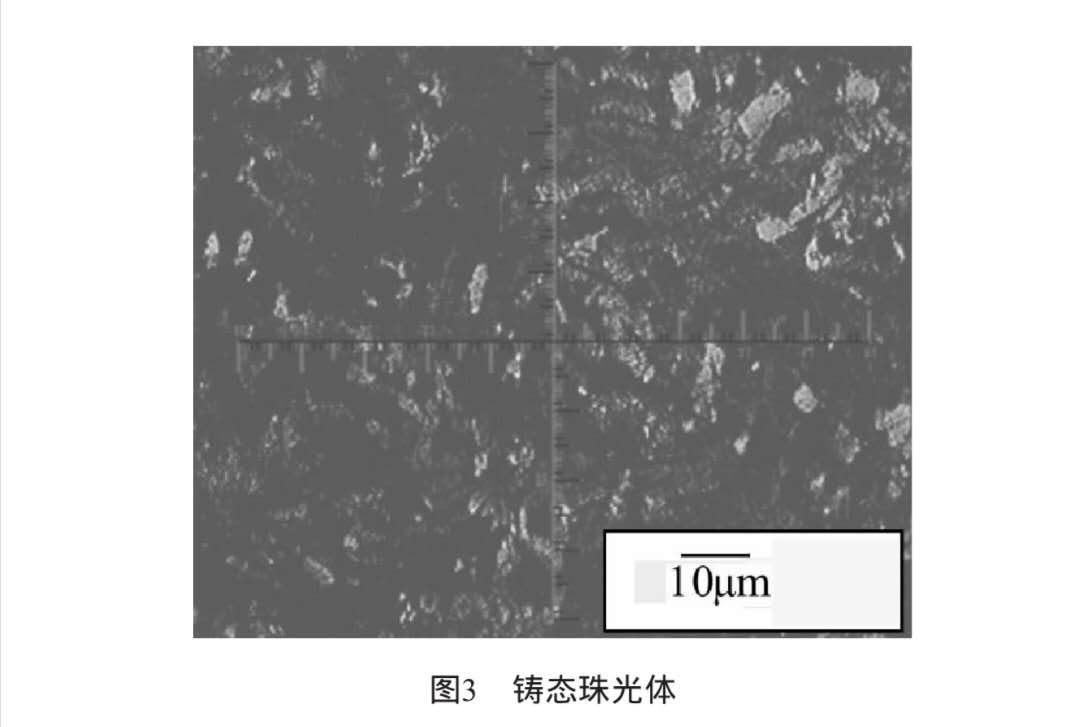

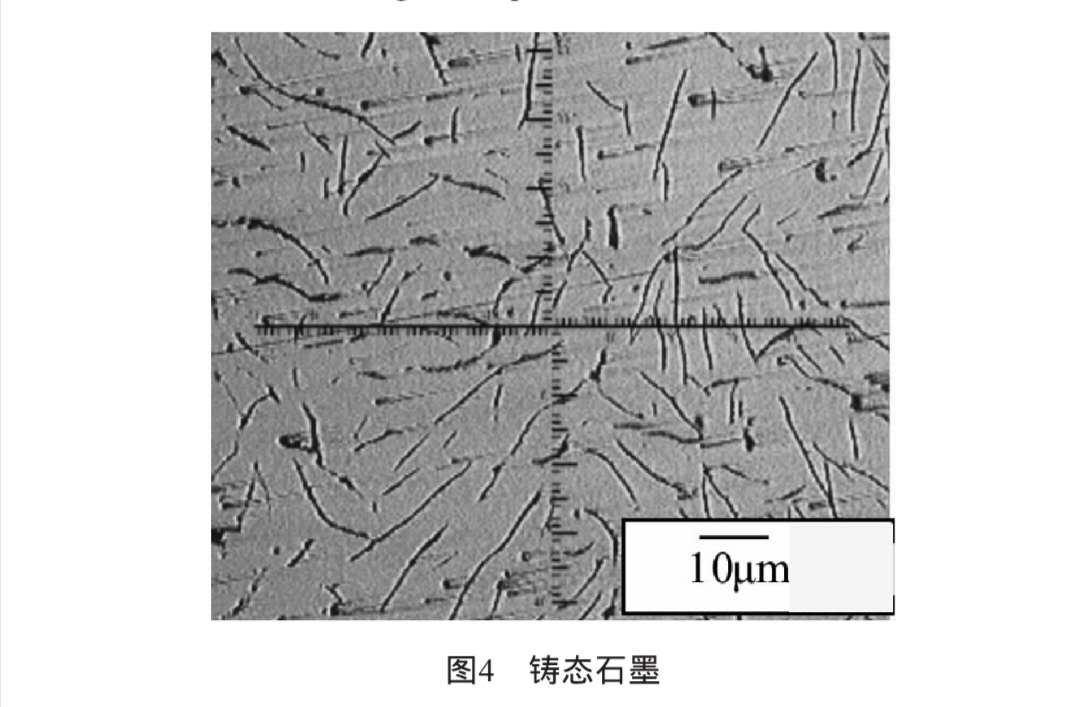

图3和图4金相图可看出,其金相组织中石墨长度达5级(石墨长度为9mm),铸态珠光体>98%,已基本满足HT250所要求的金相组织条件。符合且满足了HT250铸件所要求的特征。铸件生产过程中,铁液充型能力强,没有出现浇不足、冷隔等缺陷,自补缩效果好,没有出现缩松、缩孔缺陷。加工性能良好,没有出现渗碳体等硬质点,刀具磨损轻微。

嘉碳HT250铸造用增碳剂,有助于高温低硫纯净铁水的获得,解决了生产高质量的关键问题,从而提高工程机械联动总成产品的耐用性,使其不易烧灼或断裂。

标注:仅供参考