铸造用增碳剂吸收率的影响因素

一、铁液成分

- 嘉碳品牌增碳剂中的碳熔点很高(3 727℃),主要通过溶解和扩散两种途径溶于铁液。碳在铁液中溶解度为:Cmax=1.3+0.25T-0.3Si-0.33P-0.45S+0.028Mn式中,T 为铁液温度(℃)。

- 铁液成分。从上式可以看出Si、S、P 降低C的溶解度,降低增碳剂的吸收率,而Mn 则相反。资料显示:铁液每增加0.1%的C 和Si,增碳剂的吸收率分别降低1~2 和3~4 个百分点; 而每增加1%的Mn,吸收率可增加2%~3%。Si 的影响最大,Mn 次之,C、S 较小。因此实际生产中应先增C,后补Si。

- 铁液温度。铁液平衡温度(C-Si-O)对吸收率有很大的影响:当铁液温度大于平衡温度时,C 优先与O 反应,铁液中的C 损耗增加,吸收率下降;当铁液温度小于平衡温度时,C 的饱和度下降,C 的扩散速度降低,吸收率也下降;铁液温度等于平衡温度时,吸收率最高。铁液平衡温度(C-Si-O) 随C、Si 不同而变化, 实际生产中嘉碳品牌增碳剂增碳剂多在低于平衡温度(1 150~1 370 ℃)的铁液中溶解扩散。

- 铁液搅拌有利于C 的溶解和扩散,减少增碳剂浮在铁液表面被烧损的几率。在增碳剂未完全溶解前,搅拌的时间越长吸收率越高,但搅拌对炉衬寿命影响大, 而且还会加剧铁液中C 的损耗。适宜的搅拌时间应该是在保证增碳剂完全溶解后尽可能短。

- 扒渣如需在铁液化清后补加增碳剂,必须将炉内浮渣尽量扒净,防止增碳剂裹入渣中。

二、增碳剂方面

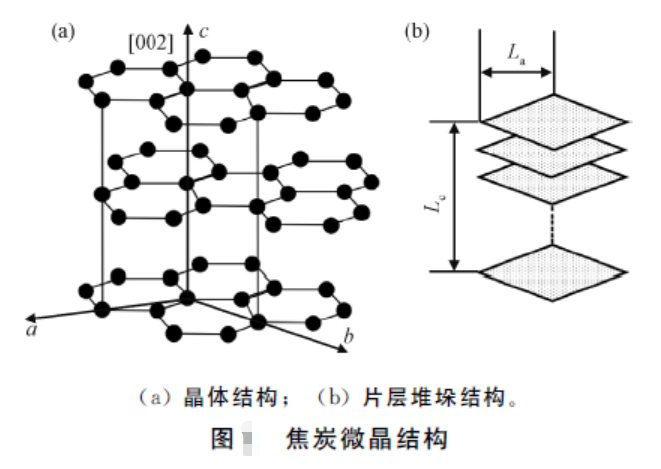

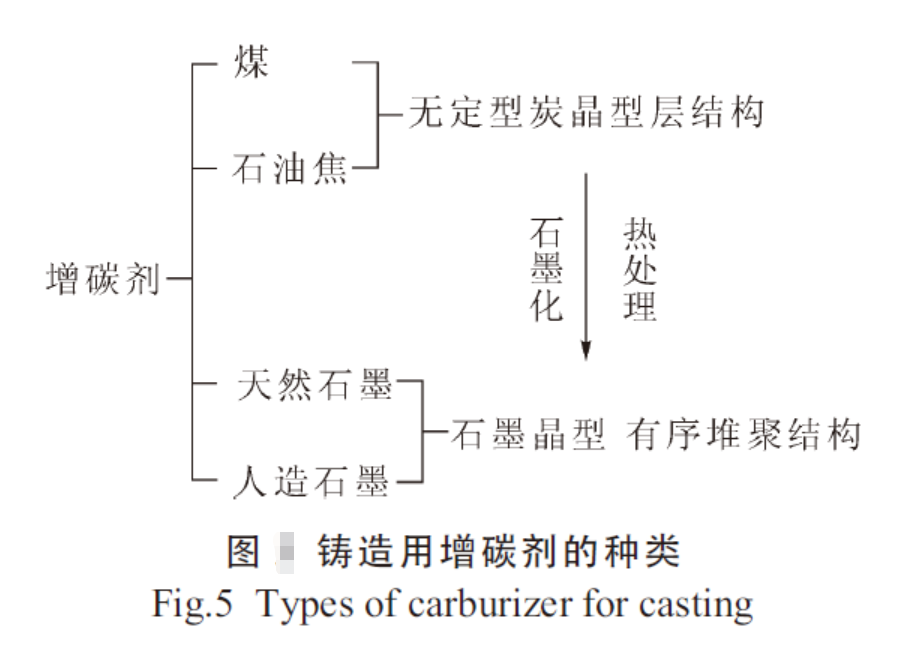

- 嘉碳品牌增碳剂的石墨化微观结构。研究显示碳的结构介于无定型结构和石墨结构之间,为无序叠合的非晶结构。通常情况下,当温度达到2500℃以上并维持一定的时间,才能基本完成石墨化。碳在高温下或者二次加热过程中,其非石墨碳转变为类石墨碳的程度称为碳的石墨化程度,这也是碳显微分析的检测项目之一。基于石墨晶体结构理论可知,石墨结构是由六角碳原子平面网组成的层平面,层与层间以范德华力相连,从而形成向三维方向无限延伸的点阵晶体结构,通过X射线衍射仪测量X 射线,测试石墨化后规则的六角晶形的比例,来测试石墨化度。石墨化程度是增碳剂的重要指标。石墨化程度高不仅可以增加碳的吸收速度,还因其结构具有同铁液石墨的同质异核作用而能够提高铁液的形核能力。石墨化增碳剂和非石墨化增碳剂最大的不同就是石墨化增碳剂既有增碳作用也有一定的孕育效果。

- 嘉碳品牌增碳剂根据各种铸件的力学性能、产品特性,通过控制碳以及各微量元素指标,为各类铸件提供专用增碳剂。固定碳量和灰分固定碳是增碳剂的有效成分,越高越好;灰分是一些金属或非金属的氧化物,是杂质,应尽量少。增碳剂中固定碳量和灰分是此消彼长的两个重要参数,增碳剂中固定碳含量高,增碳效率亦高。灰分含量高的增碳剂容易“焦化”而形成渣层,渣层将碳颗粒隔离,使其不能溶解,因而降低了碳的吸收率。灰分高还造成铁液渣量多,增加电耗,增大熔炼过程中的工作量。硫以及氮等微量元素的控制也最大限度的控制铸件次品率。

- 增碳剂粒度的选择。增碳剂的粒度小与铁液接触的界面面积大吸收率会高,但过细的颗粒易被氧化,还容易被热对流空气或除尘的气流带走;颗粒尺寸最大值,应该以能在作业时间内完全溶于铁液为准。如增碳剂随炉料一起加入,粒度可大一些,建议在0.2~9.5 mm; 如作为微调在铁液中或出铁前加入,粒度可为0.60~4.75 mm;如在包内增碳及用作预处理, 粒度为0.20~0.85 mm;0.2 mm 以下颗粒不宜使用。粒度还与电炉炉膛直径有关,炉膛直径大,增碳剂的粒度应选大一些,反之亦然。

- 嘉碳品牌增碳剂的超强通指标的控制。嘉碳品牌增碳剂具有高超强通,碳粒的比表面积大,有更大的表面浸润于铁液,加快溶解和扩散,可提高增碳剂的吸收率。

标注:仅供参考